고정 헤더 영역

상세 컨텐츠

본문

[Deposition]

박막: Thin Film으로 기계 가공으로 실현 불가능한 두께인 1마이크로 미터(um)이하의 얇은 막

증착: 박막을 Wafer 위에 만들어 전기적인 특성을갖게 하는 과정

Method

CVD(Chemical Vapor Deposition), PVD(Physical Vapor Deposition), Spin on Glass, Electroplating

1) CVD: 실리콘, 유전체 증착에 주로 사용하며 PVD 보다 Step Coverage가 좋다.

2) PVD : 금속 증착에 주로 사용, Sputtering, Evaporation

3) Spin on Glass : 액체를 이용한 spin-coating, 수평적인 유전체 증착에 사용

4) Electroplating : 최근 Interconnect(연결) 증착에 사용.

증착의 필요 스펙

1) Quality : 전기적 특성, 물리적 특성의 품질

2) Thickness uniformity : 웨이퍼의 균일도, 웨이퍼 to 웨이퍼 균일도 등

3) Step Coverage : 단차에서 일정한 두께를 유지하는 부분

대표사진 삭제

사진 설명을 입력하세요.

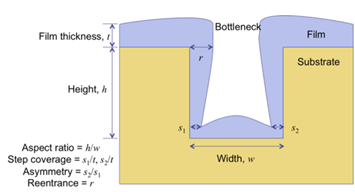

Aspect ratio = h/w

Step Coverage = s1/t, s2/t

Asymmetry = s2/s1

Reentrance = r

* Step Coverage (s/t) : 균일화를 얼마나 잘 하였는가?

* Aspect ratio(종횡비, h/w) : 균일함의 어려움 척도, A/R이 클수록 균일도가 낮아진다.

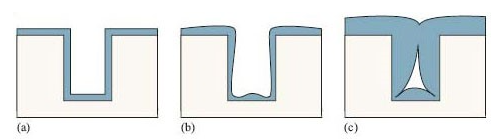

4) Filling : 단차 공간을 잘 채웠는지

대표사진 삭제

사진 설명을 입력하세요.

*(c)에 채워지지 않은 부분을 Void, 패턴이 작고 사이 간격이 좁을수록 커진다.

IPVD

1) Thermal evaporation: 증착시키고자 하는 물질을 보트에 올려두고 가열을 통하여 증발시켜 기판에 증착하는 방법

2) E-beam evaporation: 보트에 가열이 아니라 전자빔을이용하여 증착물을 가열하는 증착 방식이다. Crystal Sensor가 rate를 판단하며, 높은 베큠이 요구 된다.

대표사진 삭제

사진 설명을 입력하세요.

3) Sputtering: 강한 전압을 가하여 자유전자와 Ar 기체 간의 충돌로 플라즈마를 발생시키고 이에 Ar기체가 이온화 되어 (-)전압이 가해진 Target 기판에 충돌하여, 튀어나온 증착 물질들이 (+)전압이 가해진 증착 기판에 증착하는 방식이다.

빠르게 증착이 가능하나, 미세 공정으로 인해 Overhang과 Void가 발생하게 된다. Dry Etching으로 Overhang을 제거 하는 공정이 필요하다.

대표사진 삭제

사진 설명을 입력하세요.

ICVD

가스의 화학 반응으로 형성된 입자들을 외부에너지가 부여된 수증기 형태로 쏘아 증착 시키는 방법(도체, 부도체, 반도체 모두가능) APCVD, LPCVD, PECVD, HDPCVD, ALCVD 등이 있다.

그림과 같은 방법으로 CVD는 진행 된다.

반응제 투입 -> 확산(to 표면) -> 흡수 -> 반응 -> 증착 -> 확산(into Bulk Gas)

또한, CVD는 높은 온도의 영역과 낮은 온도에서 영역에서 증착 속도가 달라 진다.

온도에 따른 CVD

|

높은 온도 영역 |

낮은 온도 영역 |

|

확산에 의존 (Mass Transfer Controlled) |

반응에 의존 (Reaction controlled) |

|

온도가 증가하면 화학 반응속도가 급격하게 증가하여 확산 속도가 증착 속도에 영향을 주는 Main 요소가 된다. Quality 상승, 속도 상승 |

기체의 확산 속도가 일정하기에 가스가 지나가면서 실리콘에 닿는 부분에서 발생하는 반응성이 증착 속도에 영향을 주는 Main 요소가 된다. |

1)APCVD(Atmospheric Pressure CVD): Chamber를 가열하지 않고 RF 인덕션 코일을 가열하여 Wafer를 가열하여 열 전달 하는 방법이다. 하지만, Wafer 크기가 커지게 되면 균일도가 떨어지는 단점이 있다.

2)LPCVD(Low Pressure CVD): 저기압 CVD, 압력이 내려감에 따라 기체 간의 충돌이 줄어들어 확산이 많이 일어나게 되는 방식. 온도가 증가하게 되면 확산이 빨라 반응이 빠르게 일어난다. 온도와 증착 속도는 비례

a) Horizon type(수평방식) : Chamber내 균일한 온도 [Batch type]

b) Vertical Type : 자동화가 용이(가로로 놓인 Wafer 용이하다.) [Batch type]

c) Single Wafer Type : 미세화된 공정에 용이하다. Poly Si, Si이외에는 Single type 에서만 가능하다.

*Batch Type : 한번에 여러 가지를 동시에 가능

3)PECVD(Plasma Enhanced CVD): 저온(400℃)에서 공정이 가능하다, 고온 공정 시 Wafer 위의Al 도선이나 유리기판이 녹는 이슈가 생긴다. 반응 시킬 기체를 주입 후 수직으로 전압을 걸어 준다(플라즈마 상태로 변화하기 위해) 플라즈마 상태가 된 기체(이온화)들이 서로 화학 반응하여 원하는 물질을 기판에 쌓이고 그 이외의 물질은 배출된다.

셀 전체 선택

|

LPCVD (Low Pressure CVD) |

PECVD (Plasma Enhanced CVD) |

|

-필름의 순도가 높고 균일 -증착률이 낮고, 높은 온도(단점) -확산 계수가 커서 불순물에 의한 doping과 pattern shift가 거의 없다. -300 ~ 900 압력은 0.2~2Torr |

-낮은 온도에서 동작하고 빠른 증착률 -불순물 문제가 있다. -200~500 , 압력은 1~10Torr |

4)HDPCVD(High Density Plasma CVD): 플라즈마의 농도에 따라 증착 속도가 달라진다. 이 방법의 핵심은 식각과 증착이동시에 이루어지는 것으로, 이 둘의 속도를 조율하여 사용하는 방법이다. 증착과 식각이 함께 이루어지게 되면서 Void의 발생 확률이 줄어든다.

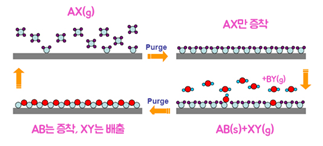

5)ALCVD(Atomic Layer CVD): 증착 시키고자 하는 물질에만 반응 하여 균일도를 높이는 방법이다. 층을 쌓는 방식으로 과정이 매우 느리며, 얇은 필름에만 사용된다.

ICVD 공정 비교

|

|

장점 |

단점 |

용도 |

|

APCVD |

저렴, 간단하며 빠른 증착 속도 |

균일도 조절 어려움 (Step Coverage 낮음) |

저온, 평평한 산화막 |

|

LPCVD |

고품질 필름 높은 생산량 |

고온 공정 (CVD 중 가장 높음) 느린 증착 |

Poly Si, Si 이외의 물질 증착 |

|

PECVD |

저온 증착 가능 빠른 증착 속도 |

저품질 필름 |

IMD 증착 Passivation 증착 |

|

HDPCVD |

Gap Fillinf 특성 우수 저온 공정에서 고품질 산화막 |

플라즈마 데미지 불균일한 증착 |

STI, IMD 증착 |

|

ALCVD |

고품질 필름 Step Coverage nm 단위 박막 두께 조절 |

낮은 생산량 |

게이트 유전막 Interconnect증착 |

*높은 온도에서 퀄리티 좋은 박막이 생성되는 이유는 화학반응으로 이루어진 생성물이 높은 에너지를 받아, 에너지적으로 가장 안정한 위치에 결합될 확률이 증가 되면서 높은 온도-> 퀄리티 좋은 박막. 하지만, 기체의 확산 속도는 크게 변하지 않아 증착 속도의 변화는 미미하다.

|

|

장점 |

단점 |

|

PVD |

저온공정, 안정적 고품질 박막에 유리 불순물 오염 정도가 낮다(진공상태) |

증발을 이용할 경우, 느린 증착속도 박막 접합성이 떨어진다. 고가의 장비가 필요 |

|

CVD |

기판 접합성이 좋다 저렴한 장비 비용 박막품질 및 도포성 우수하다 |

고온공정(재료적용 난제) 불순물 오염 정도가 높다 박막 두께 조절이 어렵다 |

|

ALD |

박막 도포성 우수 박막 두께조절이 쉽다 불순물 오염 정도가 낮다 |

박막성장 속도가 느리다 공정온도 제어가 어렵다 챔퍼 크기 및 비용 |

'Before 직장인_취업 > 반도체 지식&트렌드' 카테고리의 다른 글

| [반도체 기초] 산화공정(Oxidation) (0) | 2020.08.19 |

|---|---|

| [반도체 기초] Etching 공정 (0) | 2020.08.17 |

| [반도체 기초] 메모리, 비메모리와 공정의 순서 (0) | 2020.08.16 |

| [반도체 산업 취업 준비] 반도체 산업 이야기 (0) | 2020.08.15 |

| [반도체 공부] 쉽게 이해하는 반도체란 무엇인가? (0) | 2020.08.15 |